非弹性闸板的工艺分析和典型工艺过程

由于非弹性闸板没有弹性槽,因此楔角的精度靠加工来保证。闸板的尺寸、材料和结构不同,其加工顺序也不一样。

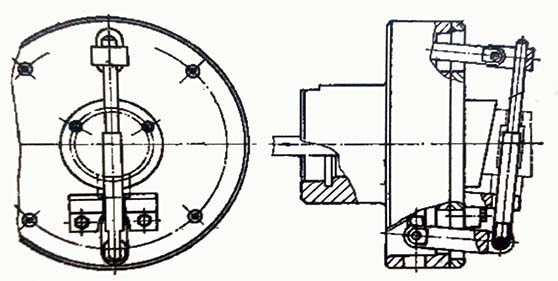

1、DN65以下的整体黄铜闸板用金属模铸成毛坯,铸件质量较好。除密封面及厚端中部螺纹部位需要加工外,其余部位均不加工。根据先粗后精的原则,一般先把厚端中部螺纹及内孔车好,然后以螺纹内径及端面和一侧密封面为基准安装在如下图所示的夹具中加工另一侧密封面。车好后将闸板翻转,在原夹具上再加工另一侧密封面。在同一个夹具、同一台机床上用相同的工艺参数加工两密封面,可以减少加工误差,保证工件的质量。

黄铜闸板的典型工艺过程

| 序号 | 工序内容 | 定位基准 |

| 1 | 车厚端中间的端面,钻孔,车螺纹内径、侧角及攻梯形螺纹孔 | 斜面 |

| 2 |

车两密封面 (1)粗、精车一密封面,工件翻转 (2)粗、精车另一端密封面 |

斜面 密封面 |

2、钢和铸铁闸板有两种工艺路线方案。

第一种方案,首先在闸板的厚端和薄端的外援中心位置钻出中心孔,以中心孔作定位基准,依次加工导向槽(筋)的顶面及T形槽端面、导向槽。然后以导向槽和薄端外援为基准铣T形槽。再以已加工的表面为基准加工密封面部位。这种方案的特点是:加工过程中采用同一基准和互为基准相结合,因而有利于提高加工质量和效率。这种方案适用于DN100以下的钢制闸板的加工。下表分别为DN50以下,DN50~DN100的钢制闸板的典型工艺过程。

DN50以下不锈钢闸板的典型工艺过程

| 序号 | 工序内容 | 定位基准 |

| 1 | 划T形槽端面及薄端外缘上中心线 | |

| 2 | 钻两中心孔 | |

| 3 | 铣两侧导向筋 | 中心孔 |

| 4 | 铣T形槽直槽 | 小端外圆及导向筋 |

| 5 | 铣T形槽 | 小端外圆及导向筋 |

| 6 | 粗车一密封面 | 导向筋及T形槽端面 |

| 7 | 粗车另一端密封面 | T形槽端面及一密封面 |

| 8 | 热处理(调质) | |

| 9 | 精车一密封面 | T形槽端面及一密封面 |

| 10 | 精车另一端密封面 | T形槽端面及一密封面 |

DN50~DN100碳钢闸板的典型工艺过程

| 序号 | 工序内容 | 定位基准 |

| 1 | 划T形槽端面及薄端外缘上的中心线 | |

| 2 | 钻两中心孔 | |

| 3 | 车导向筋外圆及T形槽端面 | 中心孔 |

| 4 | 粗铣导向槽 | 中心孔 |

| 5 | 铣T形槽直槽 | 薄端外缘及导向槽 |

| 6 | 铣T形槽 | 薄端外缘及导向槽 |

| 7 | 修T形槽毛刺 | |

| 8 | 粗车堆焊表面 | 导向槽及T形槽端面 |

| 9 | 堆焊(喷焊) | |

| 10 | 热处理 | |

| 11 | 粗车密封面 | |

| 12 | 导向槽及T形槽端面 | |

| 13 | 精车密封面(留磨量) | T形槽及端面、一密封面 |

| 14 | 精铣导向槽 | 两密封面 |

| 15 | 磨密封面 | 一密封面 |

第二种方案,先粗加工密封面部位,然后以它为定位基准,加工T形槽、导向槽,最后精加工密封面。这种方案的特点是:加工过程中所使用的夹具结构比较简单,适应性广,DN50以上的钢、铸铁闸板都能使用。下表为中小批量生产时碳素钢闸板的典型工艺过程。

碳素钢闸板的典型工艺过程

| 序号 | 工序内容 | 定位基准 |

| 1 | 车一端堆焊基面及工艺止口 | 外缘面 |

| 2 | 车另一端堆焊基面 | 堆焊基面及工艺止口 |

| 3 | 划导向槽及T形槽线 | |

| 4 | 粗铣导向槽 | 堆焊基面及工艺止口 |

| 5 | 铣(插)T形槽 | 堆焊基面及工艺止口 |

| 6 | 堆焊 | |

| 7 | 热处理 | |

| 8 | 车一密封面(留磨量) | 导向槽及T形槽端面 |

| 9 | 车另一端密封面(留磨量) | 密封面及内径 |

| 10 | 精铣导向槽 | 两密封面 |

| 11 | 磨或精车两密封面 | 密封面及内径 |

注释:

1、如果用精铸毛坯可省去划线、粗铣导向槽及铣T形槽工序,但在加工前清除这些部位的毛刺。

2、此工艺一般适用于中等尺寸闸板的加工。

3、大尺寸闸板堆焊后,车第一面密封面时一般按平面找平加工,导向槽无需分粗精两道工序。

阀门种类

| 蝶阀 | 球阀 | 闸阀 | 截止阀 | 止回阀 |

| 柱塞阀 | 过滤器 | 电动阀门 | 气动阀门 | 衬氟阀门 |

| 锻钢阀门 | 保温阀门 | 低温阀门 | 不锈钢阀门 | 煤化工阀门 |

联系我们

备案号:沪ICP备11005757号-3