真空先导式安全阀的主阀阀瓣设计

本文主要讨论了主安全阀的阀瓣设计思路,从选型分析到主安全阀阀瓣的设计、阀瓣活塞体的设计及阀瓣活塞体“O”形密封圈设计的优点。

一、分析选型

某火力发电厂的空冷凝汽式汽轮发电机组的排汽管道上需要设置安全阀,以保护空冷凝汽器,避免系统超压,保证生产正常运行。要求安全阀具有较高的开启和回座灵敏度,能满足真空负压的密封性能,精度高,回座迅速,不泄露,工作稳定可靠。安全阀的技术数据如下:

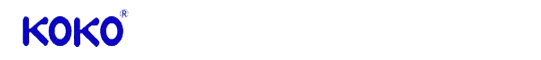

根据以上数据及要求计算分析后,确定采用软密封的先导式安全阀,型号为YFA46X-16C DN300,流道直径220mm。其主安全阀材料:壳体材料采用WCB,阀座采用1Cr18Ni9Ti,阀瓣采用1Cr18Ni9Ti内嵌氟橡胶,其余内件及弹簧采用1Cr18Ni9Ti。导阀材料:阀瓣采用1Cr18Ni9Ti内嵌氟橡胶,其余用1Cr18Ni9Ti。该先导式安全阀结构及安装外形如下图:

二、主安全阀的阀瓣设计

在系统正常工作状态下,安全阀A、B腔室同时为大小相等的压力。安全阀出口为大气压,即对空排放,故腔室C受到受到的是一个大气压的正压。由于安全阀要求满足负压工况保证密封,此时腔室A、B的受力状态和常规的正压状态不同,则对阀瓣设计就要采用不同的结构。

1.阀瓣密封圈

由于氟橡胶(FPM)耐磨性能优越,密封可靠,用做阀门密封面材料时不需要大的密封比压就容易使其变形而密封,能长期使用在-50℃~150℃,是常用的密封元件。因此,阀瓣密封圈采用FPM,适合该工况需要真空密封的状态。

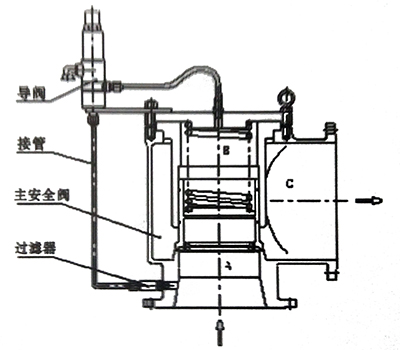

然而,由于FPM易变形,且不能承受过大的密封比压,因此对其固定和变形量的控制非常重要。否则就很容易产生变形过大,损坏密封圈,亦容易使密封圈脱落。经过反复研究和试验,在阀瓣上设计燕尾槽,采用定位板固定FPM密封圈,并在密封圈外围加工阀瓣二次密封面,控制FPM密封圈变形在一定的范围内。这样就实现了FPM密封圈和金属阀座的双重密封。如下图所示。

2.阀瓣活塞体设计

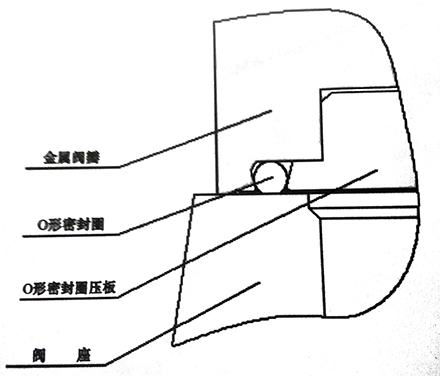

当系统为真空负压状态时,腔室A、B受力为真空负压,因此,要想保证安全阀在负压状态保持良好的密封,做到零泄漏,则必须使下图中的阀瓣密封面中径Dm大于阀瓣活塞筒体直径Db,即:Dm>Db (1)

从上图中可以看出,在阀瓣密封圈和阀座密封面接触的面上受到来自腔室A介质垂直向下的力F1,来自腔室B垂直向上的力F2,以及阀瓣自身的重量和弹簧附加的力(现将两者的力之和设为F3)。根据受力分析,要使安全阀在正常工作状态保持密封,则应使:

F1+F3>F2 (2)

F1=πDm2P/4 (3)

F2=πDb2P/4 (4)

式中:P表示系统介质压力,单位MPa;Dm表示阀瓣密封面中径,单位mm;Db表示阀瓣活塞筒体直径,单位mm。

由于弹簧作用在阀瓣上的力只是保持安全阀初始密封,安全阀正常工作时,弹簧没有相对的变形,其施加在阀瓣上的力可认为是不变的。因此在系统正常工作压力时,作用在阀瓣上的力F3可看作定值,这样作用在阀瓣上的力F1和F2就是使阀瓣密封的关键力。

由(1)、(2)、(3)、(4)式可得:

πDm2P/4>πDb2P/4 (5)

即:F1>F2

由此可得出,无论系统介质的压力真空负压怎么变化,始终会保持关系式(2),而且随着系统介质的负压力P升高,作用在阀瓣上的压力差就越大,也就是密封力越大。这样就有效保证了安全阀在真空负压状态下的密封性能。

当系统介质压力为正压状态时,安全阀阀瓣的受力状态就发生了改变。

如下图所示,此时要使安全阀保证密封,必须保证:F3+F2'>F1' (6)

由(1)、(3)、(4)式,πDm2P'/4>πDb2P'/4 即:

F1'>F2'

因此要保证关系式(6),则必须控制阀瓣密封面中径Dm与阀瓣活塞筒体直径Db的比例关系,否则,当系统为正压状态升高时,安全阀就会变得很难密封,不稳定,容易开启。

3.阀瓣活塞体“O”形密封圈设计

如上上图所示,在阀瓣活塞体上设置了两个氟橡胶(PDm)的“O”形密封圈,有效保证腔室B的气密性。

三、结论

由于该先导式安全阀的使用工况特殊,除了主安全阀阀瓣的设计特殊外,对导阀的设计以及在管路上止回阀的设置也非常关键。由于篇幅有限,在此就一一阐述了。

该先导式安全阀到火力发电厂后,经当地劳动监察部门的检验,完全达到各项性能指标,经电厂使用后,该先导式安全阀能在规定的整定压力准确开启,在规定的回座压力下能及时回座,并满足启闭压差要求,同时,在真空负压状态能保证完全密封。

阀门种类

| 蝶阀 | 球阀 | 闸阀 | 截止阀 | 止回阀 |

| 柱塞阀 | 过滤器 | 电动阀门 | 气动阀门 | 衬氟阀门 |

| 锻钢阀门 | 保温阀门 | 低温阀门 | 不锈钢阀门 | 煤化工阀门 |

联系我们

备案号:沪ICP备11005757号-3