浮动球阀的结构改进

在石油、天然气、化学等工业,我国近年来得到快速的发展,尤其是石油天然气行业他们直接采用了国外先进标准,如API 6D管线阀门、API 608法兰和对焊端金属球阀、API 6A井口装置和采油树设计规范及API 607 1/4回转阀门软密封座的耐火试验等,先进的标准和高速的发展对产品的质量性能,参数越来越高,启闭转矩要求越来越小。而我国现有装备和管线上的浮动球阀难以符合以上标准和要求,尤其是不符合API 607 的耐火试验、API 6D的体腔泄压试验,启闭转矩大等缺点。本公司通过多年的球阀设计设计制造实践,根据以上API标准设计改进了浮动球阀的结构,符合API标准,启闭转矩与一般浮动球阀相比降低了30%~40%以上。

一、改进结构分析

1、阀座密封结构改进

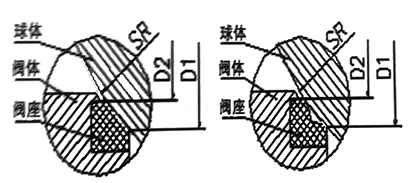

改进前大部分阀座结构如图1,R面和V形面与球面吻合。所产生的密封力如下式:

F1=πD22P/4(N),式中:F1是改进前密封面上介质作用力(N);D2是最大密封面直径(mm);P是设计压力(MPa)。

图1 改进前的阀座密封结构

这种全吻合的阀座密封面结构,无论是正常工作压力还是最大的设计压力都会使启闭转矩加大,如果高压阀座材料采用尼龙,由于尼龙吸水率大会造成把球抱死、阀杆扭断无法启闭的事故。为了解决这一缺点改阀座为双重斜面结构,它根据实际工况和阀座的设计预紧充分利用聚四氟乙烯的冷流和弹性,在装配时只要产生很小的预紧力就能达到低压气密封,而随着介质压力逐渐增加使阀座密封面逐渐加宽,同时实现随压力变化而变它的密封力,见图2。在实际工况中阀内的介质工作压力往往比设计压力要小,这时候所产生的密封力一般如式(2):

F2=πDm2P/4(N),式中:F2是改进后的密封面上介质作用力(N);Dm是有效密封面直径(mm)。

图2 改进后的阀座密封结构

很明显Dm小于D1而改进后的D1斜面不参与密封,因D1斜面上有一R形圆弧槽,使其不产生密封力,但它在最大介质压差下起到支撑球体的推力,使其有支撑球体推力而不参与密封,从而实现减少球体的驱动扭矩,送下面的式(3)与式(4)图1与图2可以看出两者的摩擦转矩,由于F2小于F1,同理T2也就小于T1。

式(3):T1=F1UR/sinα(N.mm),式中: T1指改进前的球体与阀座的摩擦转矩(N.mm),U指球体与阀座的摩擦系数;R指球体半径(mm);α指密封面与球接触夹角(度)。

式(4):T2=F2UR/sinα(N.mm),式中:T2指改进后的球体与阀座的摩擦转矩(N.mm)。

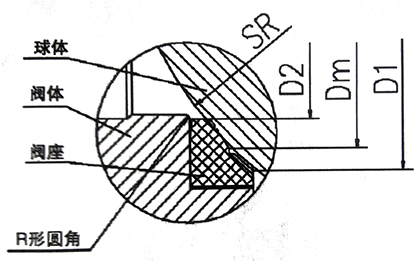

2、阀座耐火结构的改进

改进前浮动球阀无法通过耐火测试的主要原因是:(1)球体没有得到支撑。(2)就是设有阀座硬面防火台也是很薄的一圈,因如果加厚防火台阀座内径要加大,球体也要加大,阀门外型同时也加大,设计成本增加,所以一般只有1~3mm,经火烧后已软化球能靠上也起不来作用,再加上球体没有支撑燃烧后球体下垂,阀座防火台上口已出现很大的流通面积,无法实现密封比压导至耐火试验失败,如图(3)。

图3 改进前球体无支撑燃烧后球体下垂

改进后的阀座耐火结构见图4,为防止球体下垂在阀体内设一条环形支撑带,在球体下端增加小钢球和弹簧使弹簧力即能导通静电又能起到支撑球体的作用,将阀座防火台改为R形圆角坚固可靠,燃烧后不软化。

图4 改进后球体由支撑燃烧后球体不会下垂

通过改进的有点:当燃烧后球体由环带支撑不会下垂,以靠介质压力把球推向R形圆角实现密封;降低设计成本和工艺成本,因采用R形圆角阀座的内径缩小球体缩小,阀体外形也随着减小,使阀门结构紧凑重量减小,从而降低设计成本,工艺成本的降低是因为采用了R形圆角结构单,与凸起的老结构相比机加工和检测方便,加工精度容易得到保证从而降低成本。

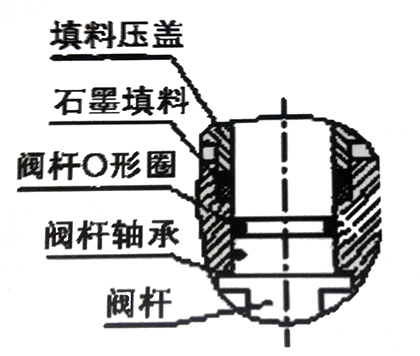

3、阀杆密封结构改进

阀杆密封是一重要指标,但往往它由于填料磨损,预紧比压不够等造成泄露。通常结构一种是是全聚四氟乙烯,一种是全石墨,聚四氟乙烯不耐火,也就无法达到API 607的测试要求,作为不易燃介质及没有耐火要求的阀门是可行的。石墨耐火但全石墨一道密封长时间启闭容易产生泄露。改进后的阀杆密封增设一道O行圈密封,使阀杆达到双重密封,在正常使用状态O型圈确保密封。当O形圈被烧毁时石墨起到防火。密封更加可靠,又能达到API 607的检测要求。

图5 阀杆密封改进

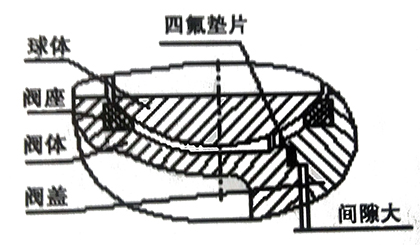

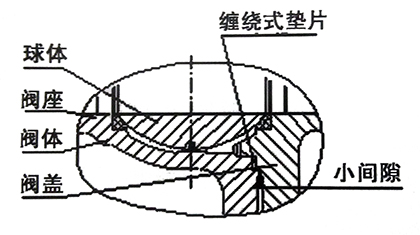

4、阀盖密封结构改进

阀盖密封通常如图3,用四氟垫片密封,然后为保证密封组装后阀体与阀盖都留有很大的间隙,这种结构最大的缺点是在管道应力作用下特别是垂直管道会把球抱死,无法启闭造成严重后果,而四氟垫片又不耐火。改进后的结构如图4,改用缠绕式垫片,组装后阀体与阀盖留很小间隙,缠绕式垫片本身就有很大的密封比压,至于一般管道应力是完全可以克服,不像四氟垫片它会冷流。值得一提的是螺栓必须达到一定的载荷,否则燃烧后螺栓一松动,再好的结构也无法通过API 607的燃烧试验。

二、改进后的检测结果

1、密封测试

低压0.6MPa气体测试100%零泄露。

2、体腔泄压测试

体腔泄压测试按API 6D要求使阀门半开,加压至材料在38℃下规定的额定压力的1.33倍,关闭阀,卸开盲板使阀门的每端排放至大气,把阀门开至一般位置,检测腔体内试验介质的泄放。对4" CLASS150 110台阀门用水为试验介质,抽检40台,结果打开时阀内均有水,但无压力符合“API 6D要求腔体内集有带压介质拒收”。由此可见空载的浮动球阀球体与阀座的摩擦转矩因接近于零,否则浮动球阀的体腔泄压试验失败的可能性必定加大。

3、转矩测试

a、腔体带压下,通孔一端带压,一端通向大气,由关闭到开启;

b、同a条一样,测试另一端;

对4" CLASS150 5台阀门检测,结果见下表。

| 项目 | 1# | 2# | 3# | 4# | 5# | 平均值 |

| a | 52 | 45 | 38 | 45 | 50 | 46 |

| b | 49 | 47 | 40 | 42 | 45 | 44.6 |

检测结果还应符合API 6D要求,加载手轮式扳手上的最大操作力不应超过360N,而扳手的长度应小于阀门结构长度的2倍,对于CLASS150 4"的球阀结构长度是229×2=458mm,设计手柄长度L为360mm,根据测试结果最大转矩T为52N/m,那么作用在手柄末端的操作力为T/L=52×103/360=145(N),符合API 6D其操作力<360N的要求。

4、燃烧试验

燃烧试验根据API 607-2005 1/4回转阀门软密封座的耐火试验执行。

试验阀门为一批52台4" CLASS150中抽样5台试验测量结果如表3:

| 试验阀编号 | 1# | 2# | 3# | 4# | 5# | |

| 燃烧期间通过阀座的泄露,试验压力0.2MPa | 32.7 | 41.0 | 25.8 | 13.4 | 17.2 | |

| 燃烧后通过阀座的泄露,试验压力0.2MPa | 10.2 | 20.2 | 7.6 | 2.4 | 8.7 | |

| 外泄漏 | 燃烧期间泄露,试验压力0.2MPa | 0.2 | 0 | 0 | 0 | 0.7 |

| 燃烧后泄露,试验压力1.5MPa | 3.5 | 0 | 0 | 0 | 13.5 | |

其结果与API 607-2005规定的要求比较:

1、燃烧期间允许通过阀座的泄露标准值是400ml/min,而实测最大泄露是41ml/min。

2、燃烧后允许通过阀座的泄露标准值是160ml/min,而实测最大泄露是20.2ml/min。

3、燃烧期间允许外泄露的标准值是100ml/min,而实测最大泄露是0.7ml/min。

4、燃烧后允许外泄漏的标准值是100ml/min,而实测最大泄露是13.5ml/min。

所有项目均符合API 607-2005的要求。

三、结论

综上所述,通过改进、生产、试验各项指标均达到API阀门的要求,但是结构虽然是首要条件,可一个产品无论有多现金、合理但不代表产品的质量、因为每一个新的产品在每一个场所都要通过试制生产,它的背后都有过坎坷过程。只有从中得出结论最后编制出一个完善的加工、装配工艺加上质量控制来结合先进合理的设计才能确保产品质量,才能使你的设计得到认可。同时完善的工艺还会提高生产效率,降低你的成本,才能使一次组装试验合格率达98%以上。

阀门种类

| 蝶阀 | 球阀 | 闸阀 | 截止阀 | 止回阀 |

| 柱塞阀 | 过滤器 | 电动阀门 | 气动阀门 | 衬氟阀门 |

| 锻钢阀门 | 保温阀门 | 低温阀门 | 不锈钢阀门 | 煤化工阀门 |

联系我们

备案号:沪ICP备11005757号-3